瓶子转盘式自动拧盖设备升降机制造工艺详解

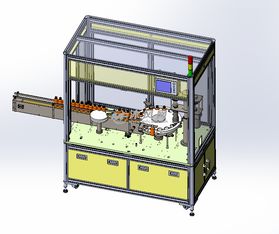

随着自动化生产线在食品、制药、日化等行业的广泛应用,瓶子转盘式自动拧盖设备已成为包装工序中的关键设备。其中,升降机作为实现瓶盖精准抓取、旋紧与释放的核心执行机构,其制造质量直接决定了整机的工作效率、稳定性与使用寿命。本文将系统阐述该设备升降机的制造工艺与技术要点。

一、核心功能与设计要求

升降机在拧盖流程中主要承担垂直往复运动,需具备以下特性:

- 高精度定位:确保拧盖头与瓶口对位准确,通常重复定位精度需控制在±0.1mm以内。

- 运行平稳性:避免振动导致瓶身倾倒或拧盖扭矩不均。

- 快速响应:适应高速生产线节拍,提升效率。

- 结构刚性好:能承受拧盖过程中的反作用力与持续负载。

二、关键部件制造与选型

- 升降导向机构

- 通常采用高刚性直线导轨或精密镀铬光轴配直线轴承。导轨需选用品牌件(如THK、HIWIN),安装面需经磨床精加工,确保平行度与平面度。

- 制造时需用激光干涉仪或精密水平仪校准安装基准,采用预应力装配法消除间隙。

- 动力驱动单元

- 伺服电机+滚珠丝杠组合为优选方案,能实现精确位置与速度控制。丝杠应选用C5级以上精度,并进行预紧消隙。

- 气缸驱动方案成本较低,适用于速度与精度要求不高的场合,需配备精密调压阀与磁性开关。

- 结构框架制造

- 采用优质碳钢(如Q235)或铝合金(如6061)焊接/加工而成。焊接后必须进行去应力退火处理,再经大型数控龙门铣进行整体精加工,保证安装面的形位公差。

- 表面进行喷砂、烤漆或阳极氧化处理,以适应不同生产环境(如潮湿、洁净车间)。

- 拧盖头连接板

- 作为直接安装拧盖头的部件,需采用整体合金钢淬火后精磨,并设计减重孔以降低惯量。连接接口需标准化,便于快速更换不同规格拧盖头。

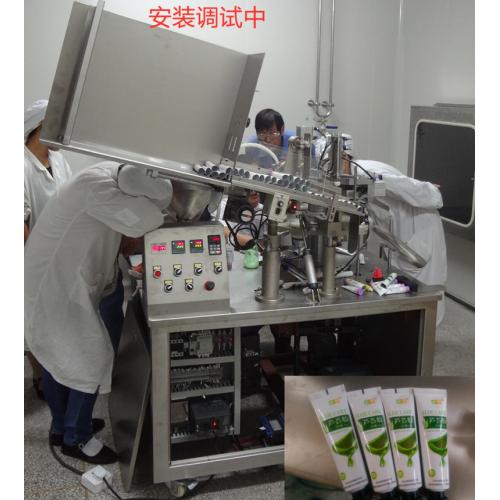

三、装配与调试工艺

- 装配流程:

- 以加工合格的结构框架为基准,依次安装导轨/光轴、丝杠支座、伺服电机座。

- 采用扭矩扳手按阶梯顺序紧固螺栓,并涂布螺纹锁固剂。

- 装入动子部件(滑块、丝杠螺母、连接板),手动测试滑动顺畅度。

- 精度调试:

- 使用百分表测量升降全程的重复定位精度与直线度。

- 通过伺服驱动器进行电子齿轮比、增益参数整定,优化运动曲线。

- 模拟实际负载进行疲劳测试,监测温升、噪声及振动数据。

四、质量控制与测试

- 材料检验:所有金属材料需提供材质报告,关键件进行硬度、探伤检测。

- 过程检验:每道机加工序后检测尺寸公差,装配阶段使用塞尺、水平仪等工具监控。

- 整机测试:

- 空载测试:连续运行8小时,检查异响、温升。

- 负载测试:以额定负载(通常为最大拧盖扭矩的1.2倍)进行万次循环测试。

- 联机测试:与转盘、送盖系统联动,验证生产节拍与拧盖合格率(目标≥99.5%)。

五、发展趋势

随着工业4.0推进,升降机制造正呈现新特点:

- 模块化设计:采用标准化接口,支持快速配置不同行程与负载型号。

- 智能诊断:集成振动传感器与IoT模块,实现预测性维护。

- 轻量化:应用碳纤维复合材料部件,提升动态响应速度。

瓶子转盘式自动拧盖设备升降机的制造是一项集精密机械加工、装配工艺与运动控制技术于一体的系统工程。严格把控从材料选择、零件加工到整机调试的每个环节,并融入智能化、模块化设计理念,才能制造出满足高速、高精度生产需求的可靠设备,为自动化包装线的高效运行提供坚实保障。

如若转载,请注明出处:http://www.vipsddf.com/product/55.html

更新时间:2026-02-24 21:05:23